提高大口径螺旋钢管焊接连接

一次合格率的研究与实践

【关键词】 螺旋钢管; 焊接连接;

1.工程概况

周邓公路污水干管完善工程,沪南路至周园路段 5 ~ 6 号井,采用 336m 拖拉钢管过咸塘港,螺旋管自动埋弧焊接钢管 DN800,壁厚 14mm,外径 820mm,12m /节,共 28 节。焊缝长度 2512mm / 节,总长度 67824mm。外壁涂环氧沥青加强级防腐。现场焊缝采用手工电弧 焊焊接连接,焊缝属二类焊缝,满足《现场设备、工业管 道焊接工程施工质量验收规范》( GB 50683—2011 ) 要求。

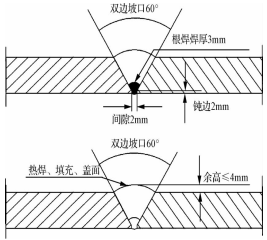

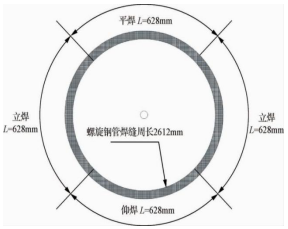

螺旋管在钢管厂家内加工成双边Ⅴ形坡口角度60°( 见图 1) 。焊接方法: 现场手工电弧焊,焊丝打底, 焊条填充、盖面。焊接方式: 平焊、立焊、仰焊( 见图2) ; 焊接流程: 焊前准备→焊口预热→根焊、热焊、填充、盖面→焊后检验→焊缝返修及复检。焊前要求进行钢结构焊缝工艺评定,焊丝和焊条材质要与母材相匹配,确定电压和电流稳定值范围。

图1 焊口倒角形式示意图

图2 平焊、立焊、仰焊 示意图

2.选择课题理由

经对周邓公路污水干管完善工程 5 ~ 6 号井拖拉管施工进度计划、质量要求进行深度分析,选题理由如下:

a.本工程自动埋弧焊接螺旋钢管 DN800 由厂家内制作而成,壁厚 14mm,外径 820mm; 管材口径大、焊接接口多: 12m / 节,共 28 节,27 个焊缝接口。

b.螺旋钢管运至现场安装焊接连接施工,焊接方法有平焊、立焊、仰焊,其中仰焊焊缝质量控制难度大。

c.现场焊接作业环境较为恶劣: 根据现场勘查, 沪南路至周园路段处于人口最为集中区域,道路为两 车道渐变四车道,道路两边为商业与居民集中地,车流 量较大,征得交警部门的支持后,在周邓公路中间占用 一车道进行钢管拼装焊接施工,作业面有限,分三段进 行焊接拼装。待回拖施工前两天,将三段钢管焊接成 一段,回拖施工当天交警对周东路路口进行封路,整体 移管至出土点进行回拖施工。

d.地下工程拖拉作业不可预见因素较多,危险系

数较高,拖拉过程中对焊缝产生轴力影响大。

e.因现场条件限制,本次拖拉管轴线从桥桩中间穿越,且埋地较深; 施工现场周边为居民小区集中区域; 工程范围内地下管线较多; 如未能一次性拖拉成功,拖拉管过程中管道焊缝出现严重缺陷,将影响工程进度,增加施工成本。

3.调查现状

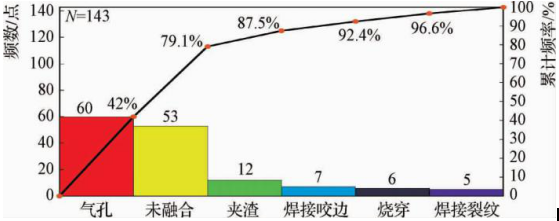

为了更好地对螺旋管钢管焊接进行全过程质量控制,QC 小组收集了相关焊接资料,熟悉了相关焊接规范和验收要求,查阅了相关工程历史数据( 数据来源于本工程拖拉管施工专业分包单位历史业绩) ,收集了58 个焊口射线检测数据,共拍片 1450 张,不合格拍片143 张,一次合格率仅为 90% 。结合检测数据和现场调查发现,检测不合格原因全部为焊接作业缺陷,包括焊接咬边、气孔、夹渣、未熔合、烧穿、焊接裂纹等。

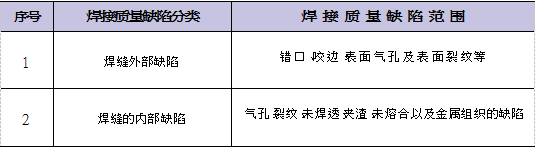

确定在大口径螺旋钢管焊接接头中,焊缝和热影 响区是容易产生各种缺陷的地方,而焊接咬边、气孔、夹渣、未熔合、烧穿、焊接裂纹等是主要焊接缺陷形式, 也常常是使大口径螺旋钢管发生质量事故的起源。焊接质量缺陷分类统计见表 1。

表1 焊接质量缺陷分类统计表

小组通过焊缝质量问题因素统计表以及焊缝质量 问题因素排列图( 见图 3) 发现,影响焊缝质量的关键因素为“气孔”和“未熔合”,累计百分比达到 79.1% ,是 QC小组需要解决的主要问题。

图3 焊缝质量问题因素排列表

4.设定目标

螺旋钢管现场焊接连接是整个拖拉管工程重要实施部分,每道焊缝焊接质量好坏直接影响拖拉施工成功率及后期使用年限,如监理在螺旋钢管焊接质量把关不到位,将会对工程总进度、安全、成本、使用年限以及排污水效果形成关键影响,根据本工程螺旋钢现场焊接特点,小组成员经过多次讨论,认定在公司强大的技术力量支持下,小组成员通过努力将上述两个关键问题解决 80% 以上,是可以达到的,按此推算,螺旋钢管焊接连接合格率可提高到: 90% + ( 1 - 90% ) ×79. 1% × 80% = 96. 32%

确定目标为: 大口径螺旋钢管焊接连接一次合格率提高到 96. 32% ,外观质量达到Ⅱ级焊缝要求。

5.原因分析

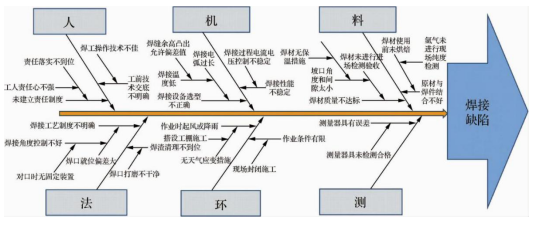

经 QC 小组成员召开“诸葛亮会”,采用头脑风暴法,从“人、机、料、法、环、测”等方面对钢管焊接过程中可能引起焊接缺陷进行了因果分析,小组人员认真仔细整理资料,绘制关联图( 鱼刺图) ,共整理出末端原因 14 个( 见图 4) 。

图4 焊接问题影响因素关联图

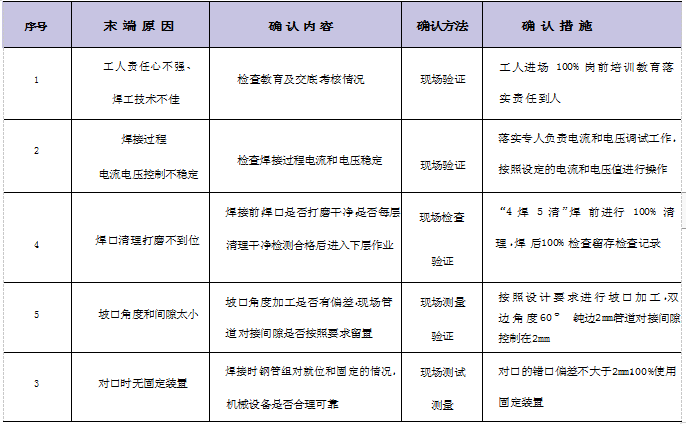

6.确定主要原因

6.1确定主要原因

按照已制定的要因确认计划,小组针对 14 个末端要因逐一进行了验证,最终确定了 5 个主要要因(见表2) ,并确认如果焊接精度达不到要求,焊接接口出现内外质量缺陷,致使拖拉过程焊接接口出现裂缝,严重的 会直接断裂,影响整个工程进度、施工成本、使用寿命,及后期排污水效果。

表2 原因确认对策

7. 制定对策

小组成员针对 5 个要因,经过认真分析,从实际出发,制定出具体可行的对策措施,见表 3

表3 要因对策

8.对策实施

8.1 对策实施一: 加强责任教育,岗前培训,及技术交底

a.督促施工单位落实岗位责任制度,制定并落实培训计划和岗前培训及进行技术交底,主要针对焊接质量控制和管道连接施工工艺进行详细讲解,使每一名施工人员都掌握施工要点和技术要求,并做到责任分明,落实到位。

b.参加施工项目部技术部门组织的焊接质量重点、关键点集中培训考核,落实责任制。

c.参加现场安全质量技术再次交底,根据工程特点及现场施工情况,再次强调施工安全、焊接质量要求。

d.对策实施一效果验证: 小组成员分别对现场作业焊工进行阶段性考核,所有在场人员岗前培训覆盖率达到 100% ,考核成绩达标率 100% 。

按照建设单位的要求,焊缝正式焊接前对钢结构焊缝进行工艺性评定,小组成员见证钢结构焊接及跟踪送检。据报告显示抗拉强度及弯曲试验均合格,符合要求。

8.2 对策实施二: 落实专人负责焊接过程电流电压控制根据本工程螺旋钢管板厚及坡口角度宽度、焊缝厚度、焊材特性要求及焊工现场调试确定焊缝焊接过程中电流控制在 I = 180 ~ 210A,电压控制在 U = 22 ~ 24V。根据焊接方式适当对电流和电压进行调整, 落实专人对焊接过程中的电压、电流进行把控,确保不 因电流和电压的失误造成焊缝质量缺陷。

b.对策实施二效果验证: 小组成员对焊缝焊接过程的电压、电流进行了巡视检查,均按照设定的电压、电流控制,并记录电流、电压巡视检查记录。

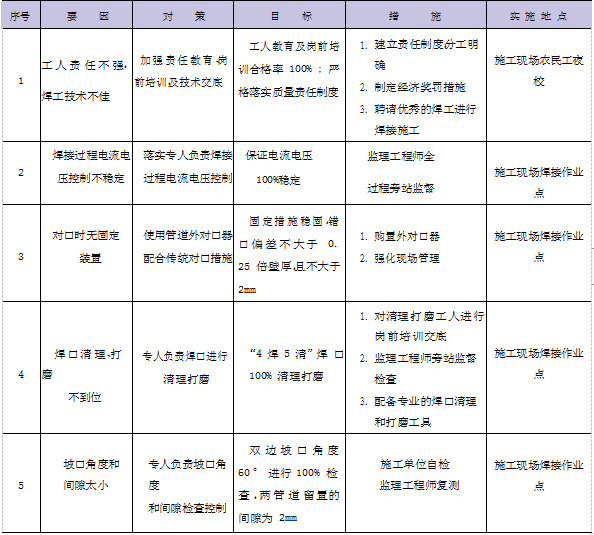

8.3 实施三: 使用管道外对口器配合传统对口措施

a.为了保证焊口对接质量,小组人员要求施工单位按照管径要求定制两套对口固定装置,保证了焊口错口偏差( 见图 5) 。

图5 对口矫正器示意图

b.小组成员针对如何正确应用管道外对口器与现行吊装就位相结合施工工艺与施工流程对所有作业人员进行了技术交底。并对管口对接现场监督管理。

c.对策实施三效果验证: 小组成员实测实量了使用对口器完成的管道对接焊口错边量,27 道螺旋管焊口,错口偏差均不大于 2mm,错口偏差合格率 100% 。

8.4 实施四: 专人负责焊口清理、打磨

a.针对施工过程中的“四焊五清”( 根焊前清理, 热焊前清理,填充焊前清理,盖面焊前、后清理) ,小组成员要求施工单位派专人负责焊口清理及焊口打磨工作, 并配备专业焊口清理及打磨工具。每道工序必须经现 场监理工程师检查合格后才能进行下层焊接施工。

b.对策实施四效果验证: 小组成员对 27 个焊接口清理及打磨工作进行了旁站监督检查,检查焊前坡 口和坡口两侧是否按照要求进行了清理以及焊口打磨 情况。经查焊口已去除氧化膜并打磨出金属光泽,焊 接区域无氧化膜,打磨纹路与焊缝方向平行且均匀。焊缝接口清理及打磨覆盖率达到 100% 。焊口两侧打磨跨度在允许偏差 + 1mm 范围内,焊口平整度均在允许偏差 2. 5mm 内,不存在杂质,焊接前干净。

8.5 实施五: 专人负责坡口角度和间隙检查控制

a.小组成员要求施工单位派专人负责原材进场检查,特别是对坡口角度量测和焊缝对接留置的间隙进行控制。

b.对策实施五效果验证: 小组成员对进场螺旋钢管 27 个双边Ⅴ形坡口进行检查,坡口角度均为 60°,有个别坡口局部不平整,坡口进度小于设计值,经过打磨后均符合设计要求。对现场 27 个坡口留置的间隙进行检查,均控制在 2mm 内,符合要求。

9.效果检查

9.1 实施效果 1

a.通过 QC 小组全体成员的共同努力,焊接外观质量满足《现场设备、工业管道焊接工程施工质量验收规范》( GB 50683—2011 ) 的质量标准和允许误差要求。27 个焊口在第三方检测单位钢结构无损检测过程中未发现超标缺陷,此检测项检测结果合格,评定等级为Ⅰ级。

b.通过小组活动,本工程螺旋钢管焊接连接一次,合格率已达100%,高于活动前制定的目 标值96. 32% ,达到了 QC 小组活动的目标。

9.2 实施效果 2

a.通过开展 QC 小组活动,提高了质量监督管理水平,不仅达到并超过了业主要求的合格率标准,而且大大降低了施工单位在钢管焊接工序上发生质量问题的概率,同时避免了不必要的成本支出与工期延误。

b.本次 QC 小组活动完善了工程项目质量管理体系,在钢管焊接质量通病防治上取得了显著的效果。

10.总 结

通过开展本次 QC 活动,小组成员在质量意识、团队精神、个人能力、工作热情及进取精神、QC 知识和技术熟练度等方面都有了不同程度的提高。从螺旋钢管焊接实践中发现问题、分析问题并及时解决问题,活动前后综合素质得到全面提升。